胶黏剂行业质量管控的重要性,一半科技PLM助力胶企质量管控数字化

胶黏剂行业,如同其他材料行业,拥有深厚的“know-how”文化。市面上一些具有强大实力和丰富经验的企业如3M和汉高,凭借深厚的技术积淀和全球视野引领市场;

产品应用

胶黏剂行业,如同其他材料行业,拥有深厚的“know-how”文化。市面上一些具有强大实力和丰富经验的企业如3M和汉高,凭借深厚的技术积淀和全球视野引领市场;也有众多低调而专业的小型与家族企业,它们或许规模有限,但凭借历史悠久、产品可靠而在特定领域享有盛誉。近年来,随着国内材料制造商的迅速崛起,一批虽起步规模较小,却拥有核心竞争力与拳头产品的新兴企业崭露头角,它们以敏捷的市场反应能力和技术创新,逐步在全球市场中赢得一席之地,共同构建了胶黏剂行业多元而活力四射的市场格局。

在现代社会的生产和生活中,胶黏剂因其多功能性和广泛应用而被赞誉为“工业味精”。它在众多工业流程中扮演着关键辅料的角色,尽管用量微小,但一旦失效,后果却可能极为严重。鉴于胶黏剂在各行业中的重要地位,对其质量的控制尤为关键。本文将深入探讨胶黏剂行业质量管控的重要性。

’

物料质量管控与“对标”

物料质量管控的核心在于供应商与应用端之间的“对标”。这一过程要求双方就胶黏剂的关键技术指标、测试标准、仪器选用及数值范围达成一致,以避免后续合作中的潜在问题。胶黏剂规格书中列出的通常是“典型值”,这些数值往往代表一个性能范围,而非绝对标准。性能数据受多种因素影响,包括测试标准、仪器精度乃至操作者的技能。因此,即便实测数值与规格书不完全匹配,也不一定表示胶黏剂质量不合格。为解决这一难题,供应商与应用端需共同制定测试方法,并由应用端出具详细的SPEC规格书,经供应商确认后,作为出货检验的依据,确保产品的一致性。

使用工艺标准化

胶黏剂的效果往往取决于“三分料,七分工”的原则,即使用工艺对最终性能的影响远大于材料本身。为此,工艺工程师需依据生产实际情况,制定详尽且可靠的SOP(标准作业程序),确保生产线严格遵循。即便胶黏剂本身的性能指标稳定,若使用工艺存在波动,也会导致实际效果的不稳定,进而引发质量问题。

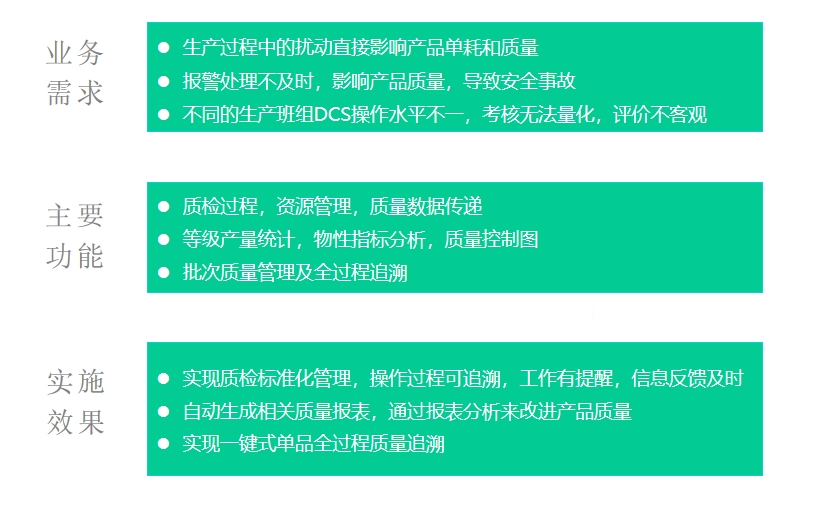

数字化管控

数据集成与可追溯性

统一的数据平台: PLM系统整合了所有与产品相关的数据,包括设计文档、材料规格、测试报告等,确保信息的完整性和一致性。

可追溯性: 每个批次的胶黏剂都能追溯到其原材料来源、生产过程、测试记录等,便于质量分析和问题追踪。

协同工作与决策支持

跨部门协作: PLM促进研发、采购、生产、销售等部门间的无缝沟通,确保信息及时共享。

决策支持: 提供数据分析工具,帮助管理者基于实时数据做出更明智的决策。

标准化与合规性

标准化流程: PLM支持建立标准化的操作流程,减少人为错误,提高生产效率。

合规性管理: 确保胶黏剂的生产符合国内外法规要求,降低法律风险。

质量改进与持续优化

质量改进: 收集并分析质量数据,识别改进机会,促进持续优化。

预测性维护: 利用大数据和AI技术预测潜在的设备故障或原料问题,提前采取措施。

胶黏剂行业的质量管控虽具挑战性,但通过各种策略,完全可以实现有效管理,除了人员在生产过程中的管控,数字化也对胶黏剂行业带来了很大的帮助。PLM系统在胶黏剂行业的质量管控中扮演着至关重要的角色,它不仅提高了生产效率和产品质量,还促进了整个行业的创新和可持续发展。通过充分利用PLM系统的功能,胶黏剂制造商能够更好地应对市场挑战,保持竞争优势。

产品生命周期

产品生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

检测分析管理

检测分析管理

行业解决方案

行业解决方案